Der Wirkungsgrad eines luftgekühlten Kondensators kann aufgrund verschiedener Faktoren je nach Belastung oder Bedarf des Systems variieren:

Wärmeübertragungsrate: Die Wärmeübertragungsrate innerhalb des Kondensators ist ein entscheidender Faktor, der dessen Effizienz beeinflusst. Wenn das System Last- oder Bedarfsänderungen erfährt, wie z. B. eine erhöhte Produktion oder Schwankungen der Umgebungstemperatur, ändert sich die Wärmebelastung des Kondensators entsprechend. In Zeiten hoher Nachfrage muss der Kondensator eine größere Wärmemenge effektiv aus dem Kältemittel abführen, um optimale Betriebsbedingungen aufrechtzuerhalten. Dies erfordert, dass der Kondensator mit höherer Leistung arbeitet, was die Wärmeübertragungsrate erhöht. Umgekehrt nimmt in Zeiten geringerer Nachfrage die Wärmeübertragungsrate ab, da der Kondensator mit reduzierter Leistung arbeitet. Die Aufrechterhaltung einer optimalen Wärmeübertragungsrate ist wichtig, um eine effiziente Kühlleistung sicherzustellen und eine Überhitzung oder Ineffizienz des Systems zu verhindern.

Luftstrom: Änderungen der Systemlast wirken sich direkt auf die Luftstromdynamik um die Kondensatorspulen aus. Höhere Lasten erfordern einen erhöhten Luftstrom, um die Effizienz des Wärmeaustauschs zu verbessern und zu verhindern, dass der Kondensator durch Wärmestau überlastet wird. Ein ausreichender Luftstrom ist entscheidend für die Erleichterung der Wärmeübertragung vom Kältemittel an die Umgebungsluft und sorgt so für eine effiziente Kühlung. Bei Spitzenlastbedingungen können Anpassungen erforderlich sein, um die Luftstromverteilung und -geschwindigkeit über die Kondensatorschlangen zu optimieren. Dies kann durch den Einsatz verstellbarer Lamellen, Lüfter mit variabler Geschwindigkeit oder ausgefeilter Steueralgorithmen erreicht werden, die den Lüfterbetrieb basierend auf Echtzeitlast und Umgebungsbedingungen modulieren. Durch die Optimierung des Luftstroms kann der Kondensator unter wechselnden Lastbedingungen ein konstantes Leistungsniveau aufrechterhalten und den Energieverbrauch minimieren.

Lüftergeschwindigkeit: Luftgekühlte Kondensatoren verwenden normalerweise Lüfter, um die Luftbewegung durch die Kondensatorspulen zu erleichtern. Die Lüftergeschwindigkeit beeinflusst direkt den Luftdurchsatz und damit die Kühlleistung des Kondensators. In Zeiten hoher Nachfrage, wie z. B. zu Spitzenzeiten in der Produktion oder bei erhöhten Umgebungstemperaturen, kann es sein, dass der Kondensator höhere Lüftergeschwindigkeiten benötigt, um die Wärmeableitung zu verbessern und optimale Betriebstemperaturen aufrechtzuerhalten. Höhere Lüftergeschwindigkeiten fördern einen stärkeren Luftstrom über die Spulen, verbessern die Effizienz der Wärmeübertragung und sorgen für eine effektive Kühlleistung. Der Betrieb von Ventilatoren mit höheren Drehzahlen kann jedoch zu einem erhöhten Energieverbrauch und Geräuschpegel führen, was eine sorgfältige Abwägung von Effizienzkompromissen erforderlich macht. Moderne Kondensatorkonstruktionen umfassen häufig Lüftermotoren mit variabler Drehzahl oder intelligente Steuerungssysteme, die die Lüftergeschwindigkeit je nach Lastbedingungen dynamisch anpassen und so die Energieeffizienz optimieren und gleichzeitig den Kühlanforderungen gerecht werden.

Temperaturunterschied: Die Effizienz des luftgekühlten Kondensators wird durch den Temperaturunterschied zwischen dem Kältemittel und der Umgebungsluft beeinflusst. In Zeiten schwankender Last oder Nachfrage können sich Änderungen der Betriebsbedingungen auf die Verflüssigungstemperatur und damit auf den Temperaturgradienten über die Verflüssigerschlangen auswirken. Höhere Systemlasten führen typischerweise zu erhöhten Kondensationstemperaturen, wodurch sich der Temperaturunterschied zwischen dem Kältemittel und der Umgebungsluft verringert. Diese Verengung des Temperaturgradienten kann die Wirksamkeit der Wärmeübertragung verringern und die Effizienz des Kondensators beeinträchtigen. Um diesen Effekt abzuschwächen, können Ingenieure verschiedene Strategien anwenden, z. B. die Erhöhung der Luftdurchsatzraten, die Optimierung des Spulendesigns und der Spulenkonfiguration oder die Anpassung der Kältemitteldurchflussraten, um einen angemessenen Temperaturunterschied aufrechtzuerhalten.

Steuerungssysteme: Fortschrittliche Steuerungssysteme spielen eine entscheidende Rolle bei der Optimierung der Leistung luftgekühlter Kondensatoren als Reaktion auf sich ändernde Lastbedingungen. Diese Systeme nutzen Sensoren, Aktoren und hochentwickelte Algorithmen, um wichtige Betriebsparameter wie Kältemitteltemperatur, Umgebungsbedingungen und Systembedarf zu überwachen. Durch die kontinuierliche Analyse von Echtzeitdaten kann das Steuerungssystem verschiedene Parameter wie Lüftergeschwindigkeit, Kältemitteldurchfluss und Abtauzyklen dynamisch anpassen, um die Kondensatorleistung zu optimieren und gleichzeitig den Energieverbrauch zu minimieren. Intelligente Steuerungsstrategien ermöglichen es dem Kondensator, sich an schwankende Lastbedingungen anzupassen und so einen effizienten Betrieb und eine zuverlässige Kühlleistung zu gewährleisten.

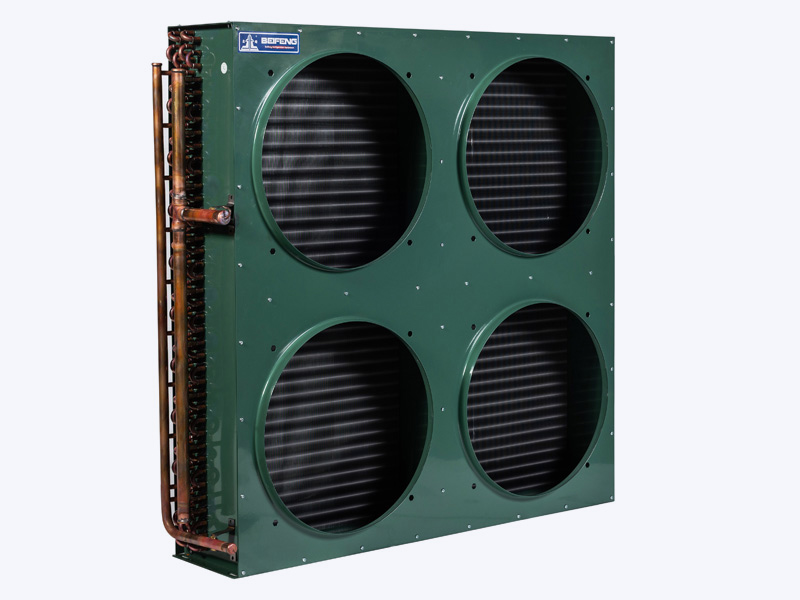

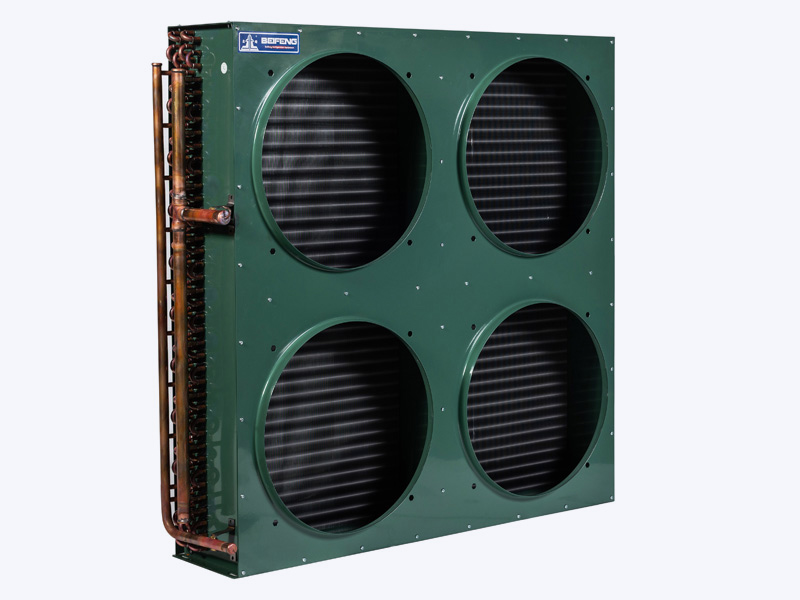

Luftgekühlter FN-Serienkondensator

Wärmeübertragungsrate: Die Wärmeübertragungsrate innerhalb des Kondensators ist ein entscheidender Faktor, der dessen Effizienz beeinflusst. Wenn das System Last- oder Bedarfsänderungen erfährt, wie z. B. eine erhöhte Produktion oder Schwankungen der Umgebungstemperatur, ändert sich die Wärmebelastung des Kondensators entsprechend. In Zeiten hoher Nachfrage muss der Kondensator eine größere Wärmemenge effektiv aus dem Kältemittel abführen, um optimale Betriebsbedingungen aufrechtzuerhalten. Dies erfordert, dass der Kondensator mit höherer Leistung arbeitet, was die Wärmeübertragungsrate erhöht. Umgekehrt nimmt in Zeiten geringerer Nachfrage die Wärmeübertragungsrate ab, da der Kondensator mit reduzierter Leistung arbeitet. Die Aufrechterhaltung einer optimalen Wärmeübertragungsrate ist wichtig, um eine effiziente Kühlleistung sicherzustellen und eine Überhitzung oder Ineffizienz des Systems zu verhindern.

Luftstrom: Änderungen der Systemlast wirken sich direkt auf die Luftstromdynamik um die Kondensatorspulen aus. Höhere Lasten erfordern einen erhöhten Luftstrom, um die Effizienz des Wärmeaustauschs zu verbessern und zu verhindern, dass der Kondensator durch Wärmestau überlastet wird. Ein ausreichender Luftstrom ist entscheidend für die Erleichterung der Wärmeübertragung vom Kältemittel an die Umgebungsluft und sorgt so für eine effiziente Kühlung. Bei Spitzenlastbedingungen können Anpassungen erforderlich sein, um die Luftstromverteilung und -geschwindigkeit über die Kondensatorschlangen zu optimieren. Dies kann durch den Einsatz verstellbarer Lamellen, Lüfter mit variabler Geschwindigkeit oder ausgefeilter Steueralgorithmen erreicht werden, die den Lüfterbetrieb basierend auf Echtzeitlast und Umgebungsbedingungen modulieren. Durch die Optimierung des Luftstroms kann der Kondensator unter wechselnden Lastbedingungen ein konstantes Leistungsniveau aufrechterhalten und den Energieverbrauch minimieren.

Lüftergeschwindigkeit: Luftgekühlte Kondensatoren verwenden normalerweise Lüfter, um die Luftbewegung durch die Kondensatorspulen zu erleichtern. Die Lüftergeschwindigkeit beeinflusst direkt den Luftdurchsatz und damit die Kühlleistung des Kondensators. In Zeiten hoher Nachfrage, wie z. B. zu Spitzenzeiten in der Produktion oder bei erhöhten Umgebungstemperaturen, kann es sein, dass der Kondensator höhere Lüftergeschwindigkeiten benötigt, um die Wärmeableitung zu verbessern und optimale Betriebstemperaturen aufrechtzuerhalten. Höhere Lüftergeschwindigkeiten fördern einen stärkeren Luftstrom über die Spulen, verbessern die Effizienz der Wärmeübertragung und sorgen für eine effektive Kühlleistung. Der Betrieb von Ventilatoren mit höheren Drehzahlen kann jedoch zu einem erhöhten Energieverbrauch und Geräuschpegel führen, was eine sorgfältige Abwägung von Effizienzkompromissen erforderlich macht. Moderne Kondensatorkonstruktionen umfassen häufig Lüftermotoren mit variabler Drehzahl oder intelligente Steuerungssysteme, die die Lüftergeschwindigkeit je nach Lastbedingungen dynamisch anpassen und so die Energieeffizienz optimieren und gleichzeitig den Kühlanforderungen gerecht werden.

Temperaturunterschied: Die Effizienz des luftgekühlten Kondensators wird durch den Temperaturunterschied zwischen dem Kältemittel und der Umgebungsluft beeinflusst. In Zeiten schwankender Last oder Nachfrage können sich Änderungen der Betriebsbedingungen auf die Verflüssigungstemperatur und damit auf den Temperaturgradienten über die Verflüssigerschlangen auswirken. Höhere Systemlasten führen typischerweise zu erhöhten Kondensationstemperaturen, wodurch sich der Temperaturunterschied zwischen dem Kältemittel und der Umgebungsluft verringert. Diese Verengung des Temperaturgradienten kann die Wirksamkeit der Wärmeübertragung verringern und die Effizienz des Kondensators beeinträchtigen. Um diesen Effekt abzuschwächen, können Ingenieure verschiedene Strategien anwenden, z. B. die Erhöhung der Luftdurchsatzraten, die Optimierung des Spulendesigns und der Spulenkonfiguration oder die Anpassung der Kältemitteldurchflussraten, um einen angemessenen Temperaturunterschied aufrechtzuerhalten.

Steuerungssysteme: Fortschrittliche Steuerungssysteme spielen eine entscheidende Rolle bei der Optimierung der Leistung luftgekühlter Kondensatoren als Reaktion auf sich ändernde Lastbedingungen. Diese Systeme nutzen Sensoren, Aktoren und hochentwickelte Algorithmen, um wichtige Betriebsparameter wie Kältemitteltemperatur, Umgebungsbedingungen und Systembedarf zu überwachen. Durch die kontinuierliche Analyse von Echtzeitdaten kann das Steuerungssystem verschiedene Parameter wie Lüftergeschwindigkeit, Kältemitteldurchfluss und Abtauzyklen dynamisch anpassen, um die Kondensatorleistung zu optimieren und gleichzeitig den Energieverbrauch zu minimieren. Intelligente Steuerungsstrategien ermöglichen es dem Kondensator, sich an schwankende Lastbedingungen anzupassen und so einen effizienten Betrieb und eine zuverlässige Kühlleistung zu gewährleisten.

Luftgekühlter FN-Serienkondensator

简体中文

简体中文